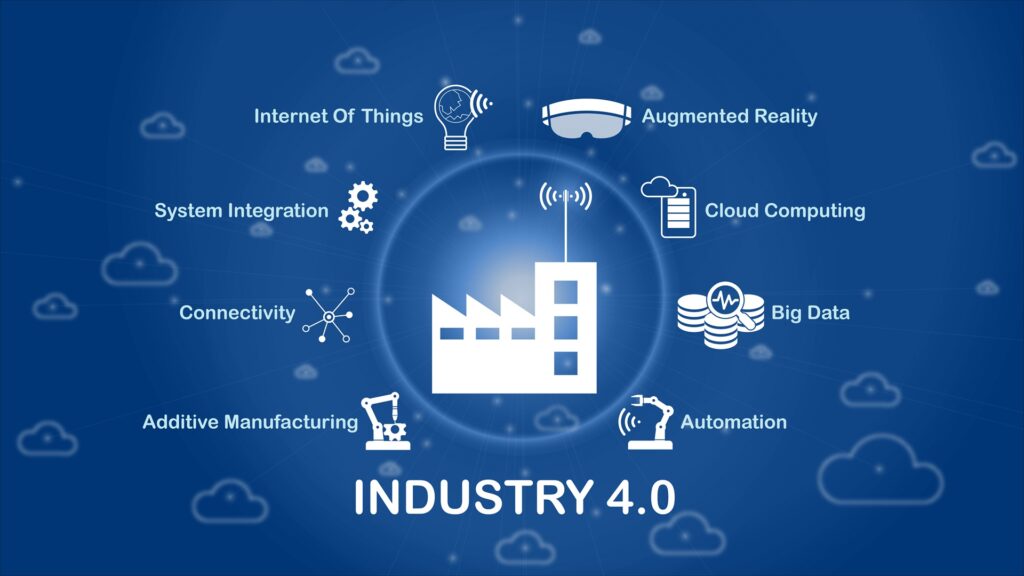

Industrie 4.0 beschreibt nicht nur einen technologischen Wandel, sondern ein verändertes industrielles Denken. Maschinen, Systeme und Menschen arbeiten zunehmend vernetzt, Prozesse werden intelligenter, Entscheidungen datenbasiert. Die Vernetzung betrifft dabei nicht nur einzelne Produktionslinien, sondern ganze Wertschöpfungsketten – vom Rohstoff bis zur Auslieferung. Sensoren, Edge-Computing, ERP-Schnittstellen und standardisierte Protokolle bilden heute das Rückgrat der digitalen Fabrik. Die Dynamik liegt in der Fähigkeit, nicht nur zu messen, sondern zu reagieren. Maschinen erfassen Zustände, tauschen Informationen in Echtzeit aus und passen ihre Abläufe an. Das schafft eine neue Form der Flexibilität, in der Stillstand zum Ausnahmefall wird. Klassische Hierarchien werden dabei durch Netzwerke ersetzt, die selbst lernen und sich optimieren. Vernetzung ist kein Zusatzmodul mehr, sondern Grundvoraussetzung für Wettbewerbsfähigkeit.

Wenn Daten den Takt vorgeben

Produktion ohne Daten ist nicht mehr denkbar. In modernen Anlagen fließen Informationen schneller als Werkstücke. Ob Temperatur, Durchsatz, Energieverbrauch oder Materialverfügbarkeit – jeder Wert wird erfasst, analysiert und in Echtzeit zurückgemeldet. Die Systeme dahinter sind lernfähig. Machine Learning kommt nicht mehr nur im Prototypenstadium zum Einsatz, sondern optimiert reale Serienprozesse. Produktionslinien stellen sich selbstständig um, reagieren auf Ausfälle, Engpässe oder Nachfrageveränderungen. Besonders die Integration externer Daten – etwa aus dem Markt, dem Einkauf oder der Lieferkette – erweitert die industrielle Steuerung in neue Richtungen. Entscheidungen wandern von der Führungsebene in die Anwendung. Die intelligente Fabrik ist kein Ziel, sondern längst Realität. Sie erkennt Muster, bevor Menschen sie vermuten, und agiert schneller als jede manuelle Eingabe es erlauben würde.

Logistikroboter im realen Betrieb

Im Zentrum vieler aktueller Entwicklungen steht die Intralogistik – und damit Logistik Roboter im Einsatz. Autonome Transportsysteme übernehmen heute Aufgaben, die früher Gabelstapler, Förderbänder oder Personal in Bewegung hielten. Der Vorteil liegt nicht nur in der Automatisierung, sondern in der Skalierbarkeit und Präzision. Logistikroboter navigieren durch Hallen, vermeiden Kollisionen, organisieren Materialflüsse und binden sich direkt an Produktions- und IT-Systeme an. Dabei arbeiten sie nicht isoliert, sondern als Teil vernetzter Prozessketten. Besonders bei sequenzierter Montage, Just-in-Time-Verfahren oder bei hohen Umschlagsfrequenzen entfalten sie ihr volles Potenzial. Gleichzeitig sinken die Fehlerquoten – denn Maschinen werden nicht müde, hektisch oder unkonzentriert. Der Logistikroboter markiert nicht das Ende manueller Arbeit, sondern verschiebt die Schwerpunkte: vom Tragen zum Steuern, vom Fahren zum Koordinieren. Er ist Teil einer Logik, die nicht auf Ersetzung, sondern auf Effizienz setzt.

Checkliste: Merkmale des nächsten Schritts der Industrie 4.0 🔧

📍 Intelligente Echtzeitverarbeitung von Produktionsdaten

📍 Nahtlose Kommunikation zwischen Maschinen und Software

📍 Autonome Systeme in Produktion, Logistik und Wartung

📍 Integration von KI in Prozesssteuerung und Qualitätssicherung

📍 Plattformbasierte Steuerung über Cloud- oder Edge-Technologie

📍 Modularisierte Produktionsarchitektur für flexible Skalierung

📍 Reduzierte Reaktionszeiten durch vorausschauende Wartung

📍 Mensch-Maschine-Kollaboration in dynamischer Umgebung

📍 Transparente, durchgängige Datenflüsse über alle Ebenen

📍 Resilienzstrategien durch adaptive Systemlogik

Interview: „Industrie 4.0 ist nicht ein Projekt, sondern eine Haltung“

Im Gespräch mit Sebastian K., CTO eines mittelständischen Automatisierungsunternehmens, das auf industrielle Gesamtlösungen spezialisiert ist.

Wie sehen Sie den aktuellen Status von Industrie 4.0 im Mittelstand?

„Viele Unternehmen sind längst mittendrin, auch wenn sie es selbst nicht so nennen würden. Es beginnt mit sensorgestützten Anlagen, geht über vernetzte ERP-Systeme bis hin zu teilautonomen Abläufen. Der Mittelstand agiert oft pragmatischer, aber nicht weniger konsequent.“

Was verändert sich konkret im Alltag der Produktion?

„Die Rollen verschieben sich. Maschinen übernehmen Routine, der Mensch wird zum Entscheider auf höherer Ebene. Gleichzeitig wird Flexibilität zur neuen Währung. Wer seine Anlagen schnell umrüsten oder Produktionsvolumen anpassen kann, ist im Vorteil.“

Welchen Beitrag leisten Logistiksysteme im Gesamtkonzept?

„Einen zentralen. Ohne fließende Materialflüsse nützt die beste Produktion nichts. Logistikroboter vernetzen Abläufe über Abteilungen hinweg, halten Informationen im Umlauf und entlasten das Personal enorm. Sie sind Taktgeber für Tempo und Zuverlässigkeit.“

Was ist die größte Herausforderung bei der Umsetzung?

„Datenstruktur und Systemoffenheit. Viele Altanlagen lassen sich nicht ohne Weiteres integrieren. Außerdem fehlt es oft an einem digitalen Masterplan – viele denken in Technik, aber nicht in Prozessen.“

Wo steht der Mensch in dieser neuen Industrie?

„Mittendrin – aber anders. Bediener werden zu Systemverstehern. Es braucht mehr Überblick, mehr IT-Verständnis, aber auch soziale Kompetenz. Denn selbst in hochautomatisierten Umgebungen bleibt Zusammenarbeit entscheidend.“

Und was kommt als nächstes?

„Die Systeme lernen zunehmend selbst. Wir werden sehen, dass sich ganze Linien per Algorithmus optimieren – ohne Eingriff. Das bedeutet mehr Produktivität, aber auch neue Fragen zur Kontrolle. Industrie 4.0 ist kein fertiges Konzept, sondern ein Prozess.“

Besten Dank für die klaren Einblicke und Einschätzungen.

Vom Technikeinsatz zum Systemdenken

Der eigentliche Fortschritt der Industrie 4.0 liegt nicht in einzelnen Geräten oder neuen Tools – er liegt im Denken in Systemen. Produktionsprozesse werden nicht mehr linear, sondern vernetzt geplant. Maschinen sind nicht nur ausführende Einheiten, sondern Entscheidungsträger auf Basis von Algorithmen und Echtzeitdaten. Was zählt, ist die Fähigkeit, schnell zu reagieren, präzise zu steuern und Ressourcen gezielt einzusetzen. Logistikroboter, KI-gestützte Prüfstationen, adaptive Werkzeuge – sie alle sind Teil eines Wandels, der tiefer geht als nur Automatisierung. Unternehmen, die sich darauf einlassen, verändern nicht nur Abläufe, sondern auch ihre Kultur. Hierarchien werden flacher, Verantwortungen neu verteilt, Prozesse iterativer. Die Geschwindigkeit, mit der neue Lösungen getestet und implementiert werden können, wird zum Wettbewerbsvorteil. Industrie 4.0 bedeutet deshalb nicht nur Effizienz – sondern strategische Beweglichkeit.

Bildnachweise:

Marco – stock.adobe.comA

Alexander Limbach – stock.adobe.com

DC Studio– stock.adobe.com